热点资讯

其他资讯

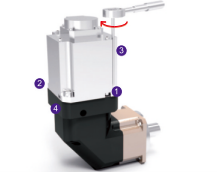

新疆零售机电EAMON牌PLFS090-L3-200-S2-P2同轴伺服变速箱

文章来源:ymcdkj

发布时间:2024-05-02 19:32:15

新疆零机电:EAMON牌PLFS090-L3-200-S2-P2同轴伺服变速箱

在使用镗的粗镗中,情况尤其如此。钻头直径与工件 终孔径非常接近(只留了.5.75mm的镗削余量)的情况并不鲜见,如此小的材料余量根本不够镗两个片尖的吃量,这将导致发生颤振和具切削性能下降。如果没有足够的余量和宽松的直径公差(正负万分之一),用镗(或拆除了其中一个片夹头的镗)进行效果更好。另一方面,对于有型芯孔的零件,如果芯孔位置不正确,则可能有太多工件材料需要切除。

新疆零 S2-P2同轴伺服变速箱

行星齿轮减速机工作原理:

1)齿圈固定,太阳轮主动,行星架被动。 此种组合为降速传动,通常传动比一般为2.5~5,转向相同。

2)齿圈固定,行星架主动,太阳轮被动。此种组合为升速传动,传动比一般为0.2~0.4,转向相同。

3)太阳轮固定,齿圈主动,行星架被动。此种组合为降速传动,传动比一般为1.25~1.67,转向相同。

4)太阳轮固定,行星架主动,齿圈被动。此种组合为升速传动,传动比一般为0.6~0.8,转向相同。

5)行星架固定,太阳轮主动,齿圈被动。传动比一般为1.5~4,转向相反。

6)行星架固定,齿圈主动,太阳轮被动。此 ,转向相反。

7)把三元件中任意两元件结合为一体的情况:当把行星架和齿圈结合为一体作为主动件,太阳轮为被动件或者把太阳轮和行星架结合为一体作为主动件,齿圈作为被动件的运动情况。行星齿轮间没有相对运动,作为一个整体运转,传动比为1,转向相同。汽车上常用此种组合方式组成直接档。

8)三元件中任一元件为主动,其余的两元件自由:从分析中可知,其余两元件无确定的转速输出。

新疆零机电:EAMON牌PLFS090-L3-200-S2-P2同轴伺服变速箱

电机是一门很大的学问,即使我们将其分成伺服电机和步进电机这两类,但其中一类依然是非常庞大的今天就来和大家说说伺服电机的专业术语吧

或剩余力矩:在没有电流通过绕组时,能使电机的输出轴旋转所需用施加的力矩。驱动器:一个用来运行步进电机的电气控制装置。这包括电源、逻辑程序器、关元件以及一个确定步进速率的变频脉冲源。

动态力矩:在一定步进速率下电机所产生的力矩。动态力矩可由PULL IN(牵入)力矩或 PULL OUT(牵出)力矩所表示。

保持力矩:绕组在通以稳态直流电时,能使电机的输出轴旋转所需施加的力矩。

惯性:物体对加速或减速的惯性测量值。此处用于指电机所要负载的惯性,或电机转子的惯性。线性步进增长(或称步长):转子每旋转一个步距角导螺杆所产生的线性行程。

伺服行星减速机厂家带你了解减速机的热

1、表面淬火

常见的表面淬火方法有高频淬火(对小尺寸齿轮)和火焰淬火(对大尺寸齿轮)两种。表面淬火的淬硬层包括齿根底部时,其效果。表面淬火常用材料为碳的质量分数约0.35%~0.5%的钢材,齿面硬度可达45~55HRC。

2、渗碳淬火

渗碳淬火齿轮具有相对的承载能力,但必须采用精工序(磨齿)来消除热变形,以保证精度。

渗碳淬火齿轮常用渗碳前碳的质量分数为0.2%~0.3%的合金钢,其齿面硬度常在58%~62%HRC的范围内。若低于57HRC时,齿面强度显着下降,高于62HRC BW为宜。渗碳淬火齿轮的硬度,从轮齿表面至深层应逐渐降低,而有效渗碳深度规定为表面至深层应逐渐降低,而有效渗碳深度规定为表面至硬度52.5HRC处的深度。

渗碳淬火在轮齿弯曲疲劳强度方面的作用除使心部硬度有所提高外,还在于有表面的残余压应力,它可使轮齿拉应力区的应力减小。因此磨齿时不能磨齿根部分,滚齿时要用留磨量滚。

3、渗氮

采用渗氮可保证轮齿在变形的条件下达到很高的齿面硬度和耐磨性,热后可不再进行 的精,提高了承载能力。这对于不易磨齿的内齿轮来说,具有特殊意义。

4、想啮合齿轮的硬度组合

当大、小齿轮均为软齿面时,小齿轮的齿面硬度应高于大齿轮。而当两轮均为硬齿面且硬度较高时,则取两轮硬度相同。

伺服行星减速机厂家在这里再次说明,选择好的行星齿轮减速机材料,有利于提高齿轮减速机的承载力及使用寿命。

新 0-S2-P2同轴伺服变速箱

K7-19DB19

K7-19DC19

K7-19DE19

K7-19DD19

真空泵的作用就是从真空室中抽除气体分子,降低真空室内的气体压力,使之达到要求的真空度。概括地讲从大气到极高真空有一个很大的范围,至今为止还没有一种真空系统能覆盖这个范围。为达到不同产品的工艺指标、工作效率和设备工作寿命要求、不同的真空区段需要选择不同的真空系统配置。为达到配置,选择真空系统时,应考虑下述各点:确定工作真空范围首先必须检查确定每一种工艺要求的真空度。因为每一种工艺都有其适应的真空度范围,必须认真研究确定之。